Unter den 45.000 bekannten Spinnenarten gilt die Radnetzspinne als Seidenspezialistin. Ihre Netze können einen Durchmesser von über einem Meter haben und sind dabei trotzdem stabil. Denn die Fäden sind extrem elastisch, zugleich reißfest, bakterienabwehrend, hitzestabil und biologisch abbaubar. Diese Eigenschaften nutzen nicht nur in Hochleistungstextilien, sondern auch in Fahrzeugbauteilen, Körpercremes oder zur Beschichtung von Implantaten. Das bayerische Unternehmen Amsilk ist weltweit bisher der Einzige, dem es gelungen ist, das Naturprodukt synthetisch nachzubauen und für die Industrie herzustellen.

Problem Kannibalismus

Dass die Produktion in großem Maßstab bislang nicht funktionierte, liegt unter anderem am Kannibalismus der Spinnen. Eine Zucht der Tiere ist nicht möglich, da sie sich gegenseitig auffressen. Thomas Scheibel schaffte schließlich, woran Wissenschaftler Jahrzehnte lang scheiterten. So tüftelten bereits in den 1930er Jahren Chemiker an der Produktion einer Faser, die Spinnenseide gleicht. Die Ergebnisse, darunter die Nylonfaser des US-Chemikers Wallace Hume Carothers, waren jedoch stets auf den Inhaltsstoff Erdöl angewiesen und damit nicht biologisch recycelbar. Anders die Entwicklung von Scheibel.

Was mich an der Forschung gereizt hat war die Aussage, dass das sowieso keiner schafft.

Thomas Scheibel, Biochemiker

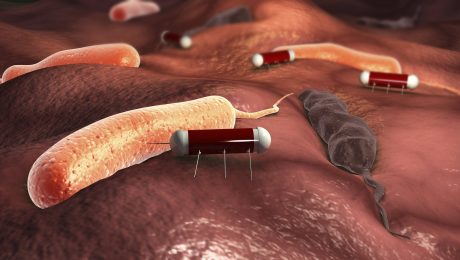

Dazu analysierte der Biochemiker die Erbinformation der Spinne, übersetzte sie für Bakterien und implementierte ihnen den Bauplan.

- Amsilk kann Spinnenseide künstlich produzieren. (Bild: Amsilk)

Das gelang Scheibel ohne Informationsverlust und brachte die Mikroorganismen in die Lage Seidenproteine zu produzieren. Das sind die Eiweiße, die in Zellen wie ein Gerüst arbeiten. „Was mich an der Forschung gereizt hat war die Aussage, dass das sowieso keiner schafft. Vor 15 Jahren wurde ich deshalb auch als Spinner abgetan“, sagt der Wissenschaftler. Selbst Chemiekonzerne wie BASF und Dupont hatten ihre Produktionsversuche mittlerweile eingestellt. Als ihm nicht nur die Herstellung der Seidenmoleküle, sondern auch die des seidenen Fadens gelang, gründete Scheibel 2008 gemeinsam mit Biochemiker Lin Römer das Unternehmen Amsilk. Seitdem wurde ein zweistelliger Millionenbetrag in die Technologiefirma gesteckt.

Fertige Produkte liefert die Firma nicht. Nur den Werkstoff in Form von Pulver und Faser. Die Pulverproduktion übernehmen Lohnunternehmer in ganz Europa. Die Herstellung des Seidenzwirns ist bisher nur in der Spinnanlage in München möglich, wenige Kilometer entfernt vom Geschäftssitz in Martinsried.

Matter Glanz für die Haut

Um den nachhaltige Werkstoff aus dem Labor an den Mann zu bringen, kam Jens Klein 2014 zum Gründerteam dazu. Das glückte zunächst mit Kosmetikprodukten. Zwischen 20 verschiedenen Pflegeartikeln können Kunden wählen. Cremes sollen der Haut einen matten Glanz verleihen und sie besonders geschmeidig machen. Seidengel bietet Haaren und Haut eine atmungsaktive Schutzschicht. Darauf folgten medizinische Produkte wie mit Seidenproteinen beschichtete Katheder oder Implantate. Sie haben eine entzündungshemmende Wirkung und der Körper stößt die Fremdkörper weniger ab.

Der Vorteil an dem Schuh ist der Moment, in dem er auf dem Komposthaufen landet.

Jens Klein, Geschäftsführer Amsilk

Dass bald das erste Kleidungsstück aus der Seidenfaser in den Verkaufsregalen steht, hat das Unternehmen ebenfalls dem 45-Jährigen zu verdanken: ein Marathonschuh des Sportartikelherstellers Adidas, 15 Prozent leichter als herkömmliche Modelle. „Der Vorteil an dem Schuh ist der Moment, in dem er auf dem Komposthaufen landet. Dann bleibt nur noch die Sohle übrig, alles andere verrottet“, sagt Jens Klein.

- Sportschuhe aus Spinnenseide. (Bild: Amsilk)

Als einer der Geschäftsführer legt der Manager Wert auf den kleinen Zettel mit der Aufschrift „Biosteel“. Er ist seitlich an jedem Schuh angenäht. Diese Marke soll Verbrauchern helfen Hochleistungstextilien zu identifizieren, die gleichzeitig umweltfreundlich sind. Der Laufschuh soll dem bayerischen Unternehmen als Multiplikator für das nachhaltige Material dienen. 2000 Paare sind zunächst geplant. Etwa 200 Kilo Seide spinnen die Mitarbeiter dafür in der Anlage in Martinsried. Steigt die Nachfrage, sind weitere Produktionsstandorte mit Spinnanlagen geplant.

Muskel oder Staubsaugerbeutel?

Währenddessen treibt Gründer Thomas Scheibel die Entwicklungen in der Medizintechnik in Bayreuth voran. Am Lehrstuhl für Biomaterialien an der Universität lässt er derzeit menschliches Gewebe entstehen – natürlich mit Spinnenseide. Nach einem Herzinfarkt erneuert sich das abgestorbene Herzmuskelgewebe nicht von selbst. Da will das Forscherteam mit synthetisch produziertem Gewebe aus dem 3D-Drucker helfen. Dazu hat der Wissenschaftler den Masterstudiengang „Biofabrikation“ in Bayreuth ins Leben gerufen. Die Disziplin verknüpft das Wissen aus Medizin und Ingenieurswissenschaften. Studenten lernen unter anderem, wie sie Material und Zellen gleichzeitig verarbeiten können. Die Ideen gibt Scheibel weiter nach Martinsried. „Mich reizt immer wieder in komplett neue Richtungen zu gehen. Wenn der Schuh bald da steht freue ich mich, aber die letzten Meter zum fertige Produkt, die laufe ich bei der Entwicklung nicht mehr mit“, sagt Scheibel. Lieber geht er in ganz neue Richtungen: Der Staubsaugerbeutel aus Spinnenseide, so Scheibels aktuelles Projekt, hat bei gleicher Filtereffizienz eine bessere Energiebilanz als herkömmliche Beutel.