Sie kaufen Fußballclubs, fahren die teuersten Autos und bauen die höchsten Wolkenkratzer der Welt. Da ist es nicht verwunderlich, dass die Mächtigen in Dubai auch beim 3D-Druck Maßstäbe setzen wollen. Diese Woche eröffnete Regierungschef Scheich Muhammad bin Raschid Al Maktum das weltweit erste Bürohaus, dessen Teile ein 3D-Drucker erschaffen hat. Der Druck dauerte gerade einmal 17 Tage, zusammengesetzt war das Haus in 48 Stunden, die Scheichs konnten ihr Bürogebäude also nach weniger als drei Wochen beziehen. 2000 Quadratmeter Fläche für Meetings, Workshops und andere Büroarbeiten stehen ihnen zur Verfügung, und auch die Inneneinrichtung kommt aus dem 3D-Drucker. Sie stammt von der österreichischen Firma „bene“. Mit dem bislang einzigartigen Projekt lässt Dubai einmal mehr seine Muskeln spielen. Die 3D-Druck-Technik mit all ihren Möglichkeiten soll auch die Stadt in den Emiraten voranbringen. Bis zum Jahr 2030 wolle Dubai 25 Prozent aller Gebäude per 3D-Druck hergestellt haben, heißt es.

Drucker sind Fräs-, Bohr- und Schleifmaschinen überlegen

Die Methode zur Herstellung von Gegenständen oder Bauteilen im Drucker heißt im Fachjargon „additive Fertigung“ und wurde bereits in den 80er Jahren in den USA entwickelt. Je nach Produkt kommen kleinere oder größere Maschinen zum Einsatz, die von außen einem Backofen ähneln. Und tatsächlich spielt bei der Herstellung der 3D-Objekte Hitze oft eine wichtige Rolle; wenn auch in weit ausgeklügelter Form als beim Brezen backen. Sei es ein Gartenzwerg oder ein Turbinenteil, die Methode ist die Gleiche: Im Inneren des 3D-Druckers wird das gewünschte Objekt Schicht für Schicht aufgebaut. Eine Düse spritzt Keramik-, Metall- oder Kunststoffpulver auf, das von einem Laserstrahl erhitzt und so „zusammengebacken“ wird. Das macht die Herstellung von Formen möglich, die andere Maschinen beim Fräsen, Bohren oder Schleifen nur sehr schwer oder gar nicht erreichen können: Als Beispiel nennen die Fachleute Hohlräume, die im Inneren Strukturen aufweisen. Ein weiterer Vorteil des 3D-Drucks: Die Objekte sind meist sehr leicht und stabil.

Motorrad aus dem 3D-Drucker

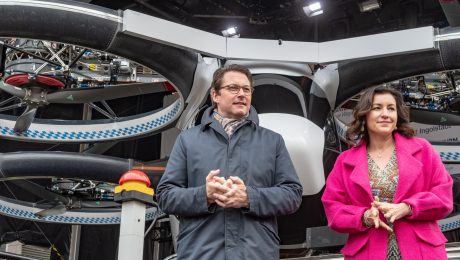

Die Vorzüge nutzt auch der europäische Flugzeughersteller Airbus. Vergangene Woche präsentierte er zusammen mit seiner Tochter APWorks in Taufkirchen aber kein Flugzeugteil aus dem 3D-Drucker, sondern ein Motorrad: Der „Light Rider“ sei mit seinen 35 Kilogramm „wahrscheinlich das leichteste Motorrad der Welt“, erklärten die APWorks-Ingenieure beim PR-Termin mit Airbus-Chef Tom Enders. Das Material des Zweirads besteht aus sogenanntem Scalmalloy. Die Luftfahrt-Aluminiumlegierung habe eine spezifische Festigkeit von Titan, erläuterten die Fachleute. Das Motorrad ist also nicht nur leicht, sondern auch stabil. Das Verfahren sei einmalig im 3D-Druck, heißt es von der Firma. Angetrieben wird der „Light Rider“ von einem Elektromotor mit gut 8 PS (6 KW), rund 80 Stundenkilometer wird das gedruckte Motorrad schnell sein und soll auch für den Straßenverkehr zugelassen werden. Einziger Haken ist der stattliche Preis von 50.000 Euro – geplant ist nur eine Kleinserie von 50 Stück.

Bei Flugzeugen zählt fast jedes Kilo. Weniger Gewicht heißt mehr Reichweite, einen geringeren Verbrauch und weniger Emissionen.

Airbus-Chef Tom Enders

Dem Flugzeugbauer spart das Verfahren langfristig aber sehr viel Geld: Airbus-Chef Enders zufolge setzt sein Unternehmen voll auf den 3D-Druck. „Bei Flugzeugen zählt fast jedes Kilo“, sagte er. „Weniger Gewicht heißt mehr Reichweite, einen geringeren Verbrauch und weniger Emissionen.“ Bei geschätzten 32.000 Verkehrsflugzeugen, die in den nächsten 20 Jahren gebaut werden, liege das Einsparpotenzial bei 20 Milliarden Dollar, rechnete Enders vor. Schon jetzt kommen seinen Angaben nach etliche Kunststoffteile für die Airbusflotte aus 3D-Druckern. Anfang des Jahres hat die Serienproduktion von Bauteilen aus Titan begonnen, Edelstahl und Aluminium sollen folgen. „Wir stehen erst am Anfang“, sagte der Airbus-Chef, der davon ausgeht, dass „wir schon in einigen Jahren 3D-Drucker an den Hauptverkehrsknotenpunkten haben werden und die Ersatzteile vor Ort herstellen.“ Bislang werden diese in wenigen Werken hergestellt und dann rund um den Globus geschickt.

- Leonardo Di Caprio konnte sich in diesem Jahr doppelt freuen. Er erhielt nicht nur seinen ersten Oscar, die Trophäe kam dem Original dank 3D-Druck auch noch so nah, wie lange nicht. (Bild: Imago/Stanislav Krasilnikov)

Dank neuer Technik kommt Oscar dem Original wieder näher

Nicht nur die Flugzeugbranche freut sich, die 3D-Drucker sind branchenübergreifend und universal einsetzbar: Für die Zahnmedizin fertigen sie Prothesen an, sie stellen Einrichtungsgegenstände und Schmuck her, und auch Künstler nutzen den 3D-Druck für ihre Zwecke. Über eine mit dem Verfahren neu geformte Figur freuten sich jüngst auch die Gewinner der begehrten Oscar-Trophäe für den Filmpreis in den USA. Die Amerikaner verbanden dabei die neue Technik geschickt mit einem Hauch Nostalgie: Die kleine Oscar-Statue, die 1928 von dem Künstler George Stanley erschaffen worden war, hatte sich über die Jahrzehnte leicht verändert. Der Hersteller war mehrmals gewechselt worden, und auch das Design des Oscars hatte sich leicht verändert. Ein 3D-Scan des Ursprungs-Oscars und der anschließende Druck einer neuen Form brachten die aktuelle Figur der ältesten wieder ein Stück näher.

Bayerische Firma druckt Motorblock für Oldtimer

Mit einer ähnlichen Methode half jüngst auch die Voxeljet AG in Friedberg bei Augsburg einem französischen Kunden aus der Patsche. Die Schwaben zählen zu den weltweit führenden Herstellern von industrietauglichen 3D-Drucksystemen und arbeiten an Standorten in Deutschland, den USA, dem Vereinigten Königreich, Indien und China. Der Auftrag stellte die Firma vor eine kniffelige Aufgabe: Der originale Aluminium-Motorblock eines Sechszylinder-Oldtimers aus dem Jahr 1933 war nicht mehr zu retten. Die Friedberger hatten eine Lösung für das Problem parat: die Rekonstruktion des Motors mithilfe des sogenannten Wachsschmelzverfahrens. Ein 3D-Modell aus dem Drucker machte es möglich, den Motorblock neu zu gießen, der Oldtimer läuft wieder.

Größter Drucker für Metallbauteile entsteht in Fürth

Seine Exzellenz auf dem Gebiet des 3D-Drucks beweist Bayern derzeit auch in Fürth. In dem vom Wirtschaftsministerium geförderten Anwenderzentrum Verfahrenstechnik (VerTec) entsteht der weltweit größte 3D-Drucker seiner Art. Mit der sogenannten Strahlenschmelzanlage lassen sich Metallbauteile von bis zu einem Meter Breite fertigen. Bei einem Besuch des Zentrums im Februar zeigte sich Wirtschaftsministerin Ilse Aigner begeistert: Es sei sehr eindrucksvoll, „was man hier in Fürth mit modernster Technologie alles machen kann“, sagte sie und erhielt als Geschenk „ihren Zwilling“: Eine kleine Aigner-Büste aus Titan, hergestellt im Elektronenstrahlschmelzverfahren.

Raumfahrtagentur will an Bord der ISS Ersatzteile drucken

An dem Thema 3D-Metall-Druck arbeitet auch die Europäische Raumfahrtbehörde (ESA) in ihrem Projekt AMAZE (Additive Manufacturing Aiming Towards Zero Waste & Efficient Production of High-Tech Metal Products). Hinter dem sperrigen Namen steckt unter anderen eine Idee für die Raumfahrt. Die ESA kündigte unlängst an, schon bald im Weltraum 3D-Drucker in Dienst zu stellen. Angedacht ist beispielsweise, defekte Bauteile der Internationalen Raumstation (ISS) direkt an Bord nachzudrucken und auszuwechseln. Das würde viel Zeit und Geld sparen, denn der Aufwand, die Teile von der Erde ins All schießen zu müssen, entfällt. Bei zukünftige Missionen, die bekanntlich eines Tages bis zum Mars führen sollen, wäre ein solcher Ersatzteildrucker an Bord des Raumschiffs wohl auch der ideale Begleiter.